Výrobní linky na sebe dnes dokážou prozradit překvapivě hodně věcí, a to úplně automaticky. Tak je nechte mluvit – ušetříte náklady na údržbu a vyhnete se zbytečným odstávkám výroby.

Už od časů průmyslové revoluce se výrobní manažeři a technici údržby snaží dopátrat, v jakém technickém stavu jsou jejich stroje a výrobní zařízení, aby – v ideálním případě – mohli předpovídat poruchy a plánovat servis.

Experti na výrobu ale zároveň dávno vědí, že k tomu potřebují mít správné údaje, které se dají získat jenom měřením.

V některých továrnách se vibrace strojů sledovaly už na začátku minulého století. Pomocí jednoduchých snímačů se měřilo, jestli chvění nevybočuje z předepsaného rámce, což by mohlo poukazovat na technické problémy.

Postupně začaly některé podniky sledovat i další veličiny a parametry. V oleji používaném do pohonů například zjišťovaly přítomnost nežádoucích látek. Pomocí infračervené termografie (IR) a analýzy zvukových vln (AE – acoustic emission) zase odhalovaly opotřebení různých komponent. Potřeba včasného odhalování problémů v motorech dala v 70. letech minulého století vzniknout také technice MCSA (Motor Current Signature Analysis), která umožňuje odhalit zejména nastupující problémy s rotory.

Bez ohledu na fyzikální princip nebo měřenou veličinu byly ale všechny techniky sběru dat v minulosti složité a časově náročné, protože se údaje sbíraly manuálně a někdy vyžadovaly i značnou odbornost.

Při rozpoznávání neobvyklých zvuků strojů se někteří operátoři výroby například stávali experty na poslech. Rozpoznávat anomálie sluchem, navíc často v hlučném prostředí, ale nikdy nebylo snadné a některé zvuky, které signalizují blížící se technické problémy, člověk nezachytí vůbec.

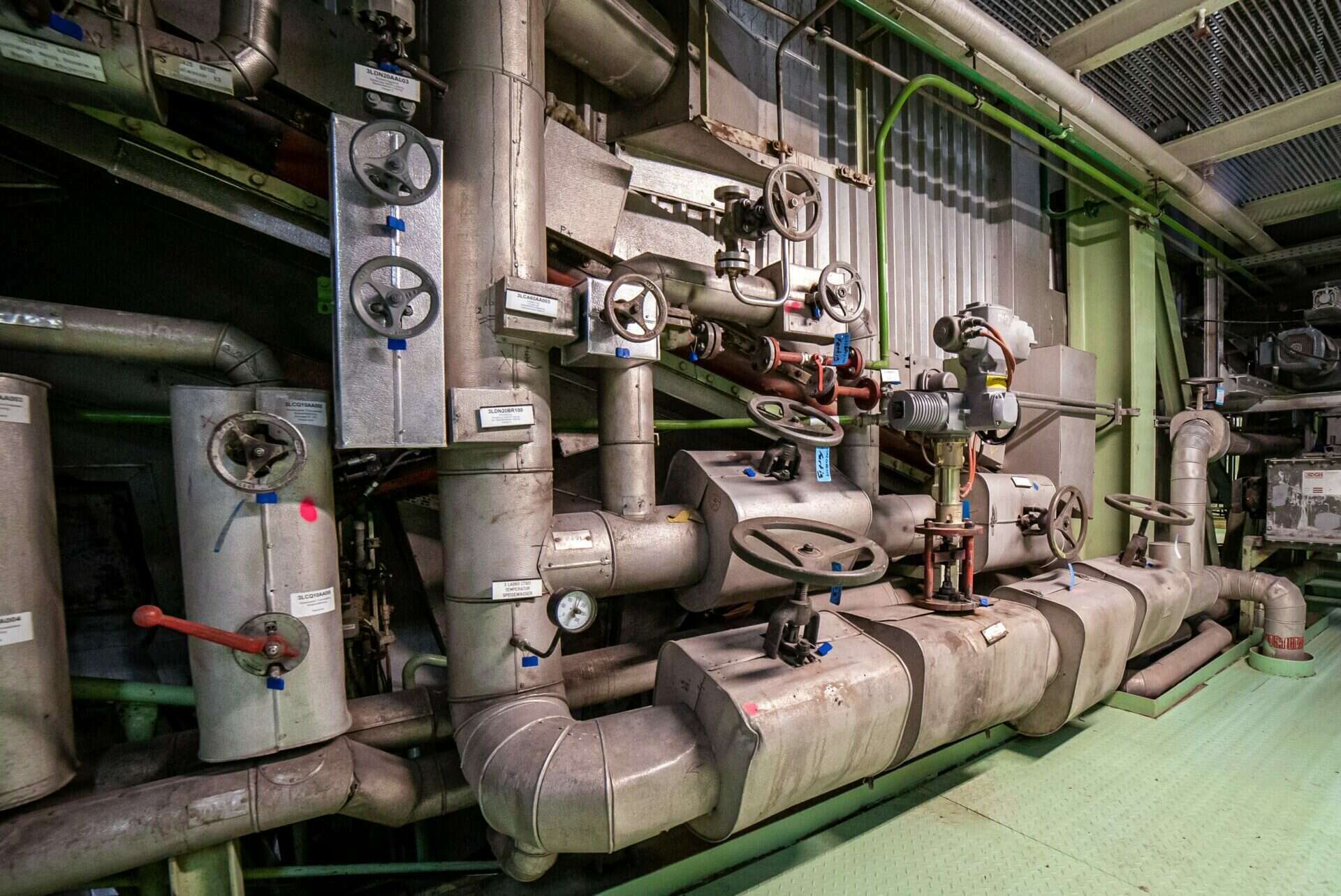

Dnešní možnosti monitorování a vyhodnocování „zdravotního stavu“ strojů, zařízení, klíčových komponent nebo i celých linek se s těmi z minulosti nedají srovnávat, a to ze dvou důvodů. Prvním je výrazné zlepšení možností měření a druhým dostupnost technologií průmyslového internetu věcí pro přenos, zpracovávání, ukládání a pokročilou analýzu dat. Možnosti měření zlepšuje plejáda senzorů, které dnes dokážou měřit teplotu, tlak, průtok, mechanické veličiny, jako jsou poloha, rychlost nebo zrychlení, a také elektrické a magnetické veličiny. Některé fungují na mechanickém principu a sledují například tepelnou roztažnost, setrvačnost vůči ose nebo odstředivou sílu. Jiné můžou být odporové, indukční, magnetické nebo ultazvukové.

Senzory jsou dnes cenově dostupné a nejenže dokážou měřit skoro cokoli, ale navíc můžou být i inteligentní. To znamená, že v sobě mají kromě měřicího elementu i obvody pro úpravu signálu s mikroprocesorem a jsou schopné komunikovat s okolím.

Vedle nebývalé dostupnosti senzorů jsou důležitým předpokladem pro efektivní a rozsáhlé měření také průmyslový internet věcí, a především analytický software. Tato kombinace otevírá dveře k automatizované expertní analýze dat z výroby, která může probíhat i v reálném čase.

Co všechno se dá zjistit z dat, která senzory z výroby neúnavně shromažďují? Odpovědní pracovníci mají okamžité informace o vzniklých problémech i o hrozících poruchách, které se zatím neprojevily. A to dokonce s přesným označením problémové komponenty, například ložiska, hnacího hřídele, spojky, oběžného kola, řemenu, statoru nebo rotoru.

Schopnost včas identifikovat případné poruchy a předcházet tím nepředvídaným odstávkám výroby je ještě naléhavější kvůli postupující automatizaci a digitalizaci, které se stávají nedílnou součástí výrobních procesů v mnoha továrnách.

V Soitronu máme rozsáhlé zkušenosti s různými aplikacemi IoT řešení v průmyslu, a pokud vás toto téma zajímá nebo je pro váš podnik aktuální, rádi vám pomůžeme.

Článek vznikl ve spolupráci s IoT týmem a Martinom Valaškom.

We are in the process of finalizing. If you want to be redirected to our old version of web site, please click here.