MARTIN HUMMEL

Každý výpadek, každé omezení výrobního procesu, nebo výroba kvalitativně nevyhovujících produktů, představují pro průmyslové podniky problém. Nasazením moderních průmyslových IoT řešení dokážeme kontinuálně sledovat a analyzovat provozní parametry, kvalitu produkce a výrobní prostředí, problémy včas odhalit a v mnoha případech dokonce predikovat hrozící závady a výpadky.

Data sbíraná ze senzorů instalovaných na strojích a zařízeních ve výrobě a montáži jsou dnes nejdůležitějším a nejcennějším zdrojem informací. Po zpracování dat prostřednictvím datové analýzy, případně i pomocí postupů strojového učení, dokáží pomoci firmám předvídat hrozící poruchy a havárie. Díky tomu se specialisté v provozu mohou včas a správně rozhodovat, zasáhnout a ušetřit nemalé finance.

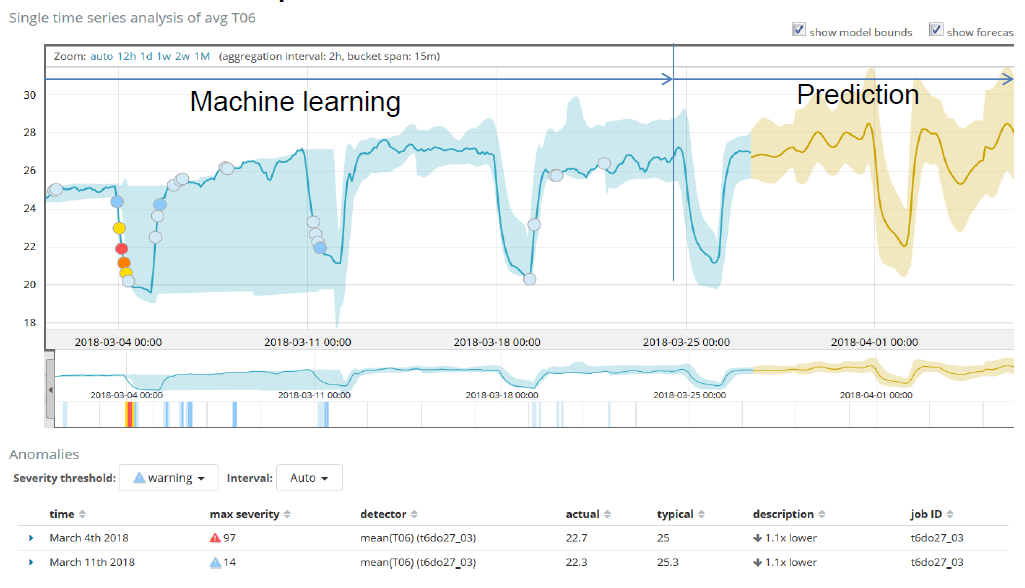

Běžná představa firem je, že je potřeba sledovat mnoho dat v reálném čase a zpracovat je složitými postupy datové analýzy, abychom se dobrali smysluplného výsledku. Tato představa je často odstrašující a k implementaci řešení proto nedojde. V běžných případech většinou ale nemá smysl implementovat drahé systémy datové analytiky s mnoha funkcemi do běžného provozu. Parametrů, které je nutné reálném provozu sledovat, je obvykle jen několik. Pro určení, který parametr je potřeba měřit je dobré začít pilotním projektem na konkrétní výrobní lince, stroji či procesu. V pilotu sledujeme ze začátku více parametrů a až následná analýza sesbíraných dat určí, které z nich jsou klíčové. Analýzu je přitom možné dělat off-line, mimo provoz, a to na IT struktuře a prostředky dodavatele řešení. V této fázi celého procesu se nad množstvím sesbíraných dat uplatňuje často strojové učení.

Výsledkem je identifikace klíčových parametrů, které je nutné sledovat a také zjištění jaké jsou změny hodnot těchto parametrů před výskytem poruchy nebo výpadku. Vždy záleží na druhu zařízení, stroje, nebo procesu, jaké parametry je potřebné měřit, většinou však jde o teplotu, tlak, průtok, vibrace či odběr elektrického proudu a o změnu jejich hodnot nad nebo pod „standardní provozní úroveň“.

Následně je na omezené instalaci na jedné části linky nebo stroji potřebné v reálním provozu potvrdit výsledky analýzy. Je nutné ověřit, jestli po překročení standardních hodnot klíčového parametru nebo více parametrů skutečně dojde k poruše. Výsledkem je pak v provozu ověřený návrh řešení prediktivní údržby, který je možné poměrně jednoduše a s důvěrou nasadit ve výrobě.

Dobrým příkladem jsou podniky, které využívají poháněné montážní linky. Typicky je to v automobilovém průmyslu. Linky jsou složeny z velkého počtu pomalu se pohybujících platforem, na kterých se montují automobily. Někdy se vlivem poruchy linka zastaví a dojde k výpadku produkce. Pracovníci údržby v takovém případě musí zjistit, která z platforem způsobila výpadek. Po objevení problému je nutné vadný komponent fyzicky vyjmout, vyměnit či opravit. To vše trvá i několik hodin. Při bezporuchovém stavu z montážní linky sjede každých několik minut jedno auto a několikahodinový výpadek, kdy linka stojí, tím pádem představuje značné finanční ztráty pro firmu. U automobilek navíc linky „jedou“ obvykle čtyřiadvacet hodin denně, sedm dní v týdnu. Což komplikuje provádění klasické preventivní údržby. Prediktivní údržba, která umí upozornit na blížící se poruchu s dostatečným předstihem, je pak řešením situace.

Analýza v rámci konkrétního pilotního projektu v automobilce ukázala, že nejčastější příčinou výpadku linky je nadměrné zvýšení teploty pohonného mechanizmu způsobující jeho poruchu nebo zablokování podvozku pohybující se platformy. Indikuje to zvýšená teplota pohonu a podvozku. Ta je v implementovaném řešení měřená pyrometrickými senzory, které jsou umístněné na několika místech montážní linky. Následuje přenos dat přes dostupnou síť (industriální Ethernet, nebo privátní IoT LP WAN bezdrátová síť) a jednoduchá kalkulace aktuální teploty proti průměru na aplikační úrovni. V aplikaci je nastaveno upozornění na konkrétní platformu, posílané pracovníkům údržby formou SMS a emailů, které dostanou s předstihem několika hodin před výpadkem. Během plánované několikaminutové přestávky je pak možné opotřebovanou součástku vyměnit či opravit a neztrácí se tak drahocenný čas a peníze.

O mnoho frekventovanějším příkladem, než je montážní linka v automobilce, je prediktivní údržba různých typů a velikostí elektromotorů, které jsou využívány téměř všude. Kontrola elektromotorů se ve firmách přitom zpravidla provádí pravidelně na základě stanoveného plánu údržby. Při větším počtu elektromotorů není ale taková preventivní údržba tím nejefektivnějším řešením. Mnohem výhodnější je nasadit systém prediktivní údržby, který v pravidelných intervalech sleduje vibrace, teplotu a odběr proudu motoru. Když se parametry motoru začínají zhoršovat, řešení upozorní pracovníky údržby, že je na motoru nutný jejich zásah. Moderní IoT technologie umožňují implementaci potřebné senzoriky, přenosu a zpracování dat ve formě „black boxu“ umístěného přímo u motoru bez nutnosti napájení z elektrické sítě a bez rozsáhlé kabeláže. Příklad takového zařízení je vidět na přiloženém obrázku.

Dá se paušalizovat po finanční stránce návratnost implementace IoT řešení prediktivní údržby? To je otázka, kterou si pokládá řada firem. Odpověď je jasná. Už výše bylo zmíněno, že například odstávka výrobní linky v automobilovém průmyslu, třeba jen půlhodinová, znamená velké finanční ztráty. Nasazením IoT řešení lze dosáhnout odstranění většiny výpadků. Návratnost můžeme měřit nanejvýš v řádů týdnů. I v případě, kdy prediktivní údržba s využitím IoT technologií nahradí dobře zvládnutou údržbu preventivní, jako je to v případě elektromotorů, znamená zvýšení efektivity návratnost v řádu měsíců. Investice do IoT řešení se jednoznačně vyplatí i malým subjektům a podnikům.

Martin Hummel

Product Manager martin.hummel@soitron.com

We are in the process of finalizing. If you want to be redirected to our old version of web site, please click here.